Активни угаљ (АУ) се односи на високо угљенични материјал са високом порозношћу и способности сорпције, произведен од дрвета, љуски кокоса, угља, шишарки итд. АУ је један од често коришћених адсорбената који се користе у разним индустријама за уклањање бројних загађивача из воде и ваздуха. Пошто се АУ синтетише из пољопривредних и отпадних производа, показао се као одлична алтернатива традиционално коришћеним необновљивим и скупим изворима. За припрему АУ користе се два основна процеса, карбонизација и активација. У првом процесу, прекурсори се подвргавају високим температурама, између 400 и 850°C, како би се избациле све испарљиве компоненте. Висока температура уклања све неугљеничне компоненте из прекурсора, као што су водоник, кисеоник и азот, у облику гасова и катрана. Овај процес производи угаљ са високим садржајем угљеника, али малом површином и порозношћу. Међутим, други корак укључује активацију претходно синтетисаног угља. Повећање величине пора током процеса активације може се поделити у три групе: отварање претходно неприступачних пора, развој нових пора селективном активацијом и проширивање постојећих пора.

Обично се за активацију користе два приступа, физички и хемијски, како би се добила жељена површина и порозност. Физичка активација подразумева активацију карбонизованог угља коришћењем оксидујућих гасова као што су ваздух, угљен-диоксид и пара на високим температурама (између 650 и 900°C). Угљен-диоксид је обично пожељнији због своје чисте природе, лаког руковања и контролисаног процеса активације око 800°C. Висока униформност пора може се постићи активацијом угљен-диоксидом у поређењу са паром. Међутим, за физичку активацију, пара је много пожељнија у поређењу са угљен-диоксидом, јер се може произвести клима уређај са релативно великом површином. Због мање величине молекула воде, њена дифузија унутар структуре угља се одвија ефикасно. Утврђено је да је активација паром око два до три пута већа од активације угљен-диоксидом са истим степеном конверзије.

Међутим, хемијски приступ подразумева мешање прекурсора са активаторским средствима (NaOH, KOH и FeCl3, итд.). Ова активаторска средства делују као оксиданси, као и као дехидратантна средства. У овом приступу, карбонизација и активација се спроводе истовремено на релативно нижој температури од 300-500°C у поређењу са физичким приступом. Као резултат тога, утиче на пиролитичко разлагање и, затим, резултира ширењем побољшане порозне структуре и високим приносом угљеника. Главне предности хемијског у односу на физички приступ су захтев за ниском температуром, структуре високе микропорозности, велика површина и минимизирано време завршетка реакције.

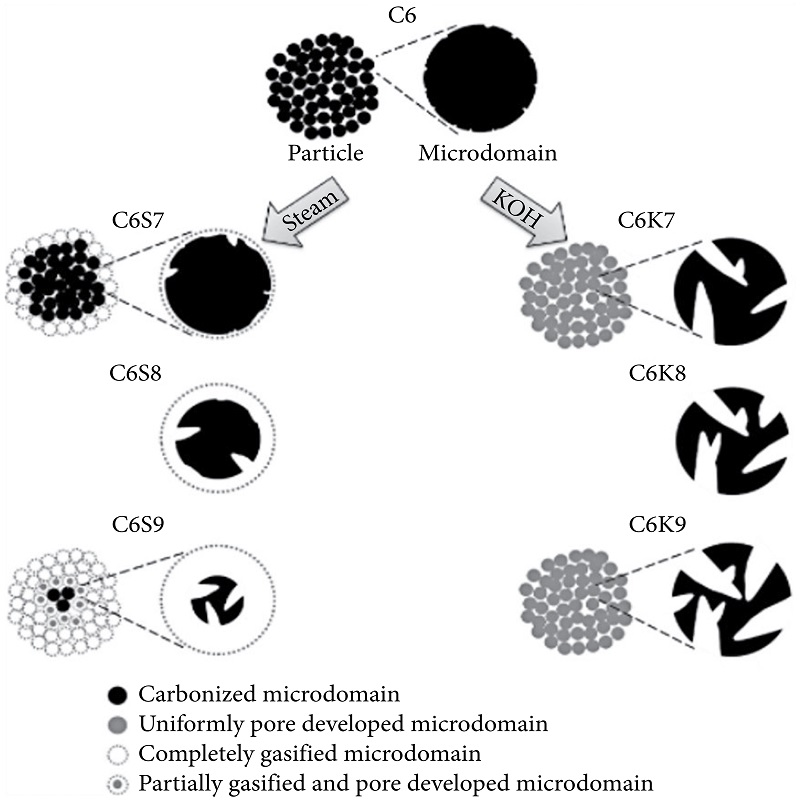

Супериорност методе хемијске активације може се објаснити на основу модела који су предложили Ким и његове колеге [1], према којем се у АЦ налазе различити сферни микродомени одговорни за формирање микропора. С друге стране, мезопоре се развијају у интермикродоменским регионима. Експериментално, они су формирали активни угаљ од смоле на бази фенола хемијском (коришћењем KOH) и физичком (коришћењем паре) активацијом (Слика 1). Резултати су показали да АЦ синтетисан активацијом KOH поседује велику површину од 2878 м2/г у поређењу са 2213 м2/г активацијом паром. Поред тога, утврђено је да су други фактори као што су величина пора, површина, запремина микропора и просечна ширина пора бољи у условима активираним KOH у поређењу са активираним паром.

Разлике између АЦ припремљеног активацијом паром (C6S9) и активацијом KOH (C6K9), респективно, објашњене помоћу модела микроструктуре.

У зависности од величине честица и начина припреме, може се поделити у три типа: погонски АК, гранулирани АК и АК у облику перли. Погонски АК се формира од финих гранула величине 1 мм са просечним пречником од 0,15 до 0,25 мм. Гранулирани АК има релативно већу величину и мању спољашњу површину. Гранулирани АК се користи за различите примене у течној и гасовитој фази, у зависности од њихових односа димензија. Трећа класа: АК у облику перли се генерално синтетише из нафтне смоле пречника од 0,35 до 0,8 мм. Познат је по својој високој механичкој чврстоћи и ниском садржају прашине. Широко се користи у применама флуидизованог слоја као што је филтрација воде због своје сферне структуре.

Време објаве: 18. јун 2022.